Dado que os condutores de aluminio se usan cada vez máis nos cableados de automóbiles, este artigo analiza e organiza a tecnoloxía de conexión dos cableados de alimentación de aluminio e analiza e compara o rendemento de diferentes métodos de conexión para facilitar a posterior selección de métodos de conexión de cableados de alimentación de aluminio.

01 Visión xeral

Coa promoción da aplicación de condutores de aluminio nos cableados dos automóbiles, o uso de condutores de aluminio en lugar dos condutores de cobre tradicionais está a aumentar gradualmente. Non obstante, no proceso de aplicación de fíos de aluminio que substitúen os fíos de cobre, a corrosión electroquímica, a fluencia a alta temperatura e a oxidación dos condutores son problemas que deben afrontarse e resolverse durante o proceso de aplicación. Ao mesmo tempo, a aplicación de fíos de aluminio que substitúen os fíos de cobre debe cumprir os requisitos dos fíos de cobre orixinais. Propiedades eléctricas e mecánicas para evitar a degradación do rendemento.

Para resolver problemas como a corrosión electroquímica, a fluencia a alta temperatura e a oxidación dos condutores durante a aplicación de fíos de aluminio, existen actualmente catro métodos de conexión principais na industria, a saber: soldadura por fricción e soldadura por presión, soldadura por fricción, soldadura por ultrasóns e soldadura por plasma.

A continuación móstrase unha análise e unha comparación do rendemento dos principios e estruturas de conexión destes catro tipos de conexións.

02 Soldadura por fricción e soldadura por presión

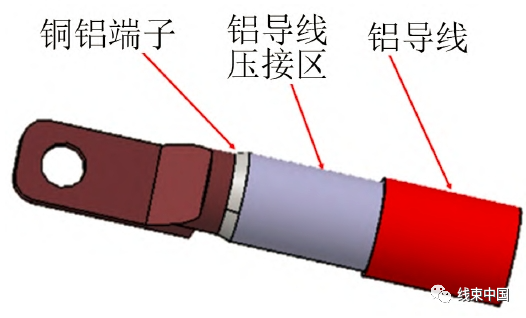

Soldadura por fricción e unión a presión, primeiro úsanse varillas de cobre e varillas de aluminio para a soldadura por fricción e, a continuación, estampanse as varillas de cobre para formar conexións eléctricas. As varillas de aluminio mecánizanse e moldéanse para formar extremos de engaste de aluminio e prodúcense terminais de cobre e aluminio. Despois, o fío de aluminio insírese no extremo de engaste de aluminio do terminal de cobre-aluminio e engárzase hidraulicamente mediante un equipo de engaste de arnés de cables tradicional para completar a conexión entre o condutor de aluminio e o terminal de cobre-aluminio, como se mostra na Figura 1.

En comparación con outras formas de conexión, a soldadura por fricción e a soldadura por presión forman unha zona de transición de aliaxe de cobre-aluminio mediante a soldadura por fricción de varillas de cobre e varillas de aluminio. A superficie de soldadura é máis uniforme e densa, evitando eficazmente o problema de fluencia térmica causado polos diferentes coeficientes de expansión térmica do cobre e o aluminio. Ademais, a formación da zona de transición de aliaxe tamén evita eficazmente a corrosión electroquímica causada polas diferentes actividades metálicas entre o cobre e o aluminio. O selado posterior con tubos termorretráctiles utilízase para illar a néboa salina e o vapor de auga, o que tamén evita eficazmente a aparición de corrosión electroquímica. Mediante o engaste hidráulico do fío de aluminio e o extremo de engaste de aluminio do terminal de cobre-aluminio, a estrutura de monofilamento do condutor de aluminio e a capa de óxido na parede interior do extremo de engaste de aluminio destrúense e despréndense, e logo o frío complétase entre os fíos individuais e entre o condutor de aluminio e a parede interior do extremo de engaste. A combinación de soldadura mellora o rendemento eléctrico da conexión e proporciona o rendemento mecánico máis fiable.

03 Soldadura por fricción

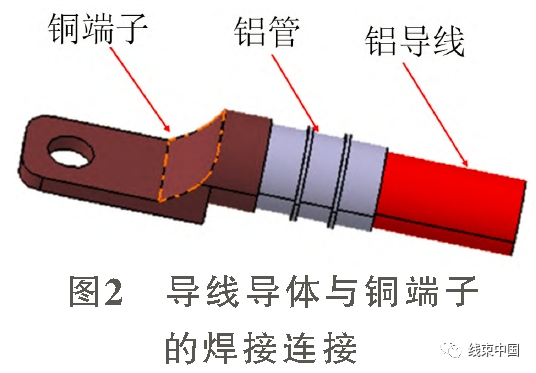

A soldadura por fricción emprega un tubo de aluminio para engarzar e dar forma ao condutor de aluminio. Despois de cortar a cara final, realízase a soldadura por fricción co terminal de cobre. A conexión de soldadura entre o condutor de arame e o terminal de cobre realízase mediante soldadura por fricción, como se mostra na Figura 2.

A soldadura por fricción conecta os fíos de aluminio. Primeiro, o tubo de aluminio instálase no condutor do fío de aluminio mediante engaste. A estrutura de monofilamento do condutor plastízase mediante engaste para formar unha sección transversal circular axustada. Despois, a sección transversal de soldadura aplánase xirando para completar o proceso. Preparación das superficies de soldadura. Un extremo do terminal de cobre é a estrutura de conexión eléctrica e o outro extremo é a superficie de conexión de soldadura do terminal de cobre. A superficie de conexión de soldadura do terminal de cobre e a superficie de soldadura do fío de aluminio soldanse e conéctanse mediante soldadura por fricción e, a continuación, córtase e dáse forma ao rebaba de soldadura para completar o proceso de conexión do fío de aluminio para soldadura por fricción.

En comparación con outras formas de conexión, a soldadura por fricción forma unha conexión de transición entre o cobre e o aluminio mediante a soldadura por fricción entre os terminais de cobre e os fíos de aluminio, o que reduce eficazmente a corrosión electroquímica do cobre e o aluminio. A zona de transición de soldadura por fricción cobre-aluminio sélase con tubo termorretráctil adhesivo na fase posterior. A área de soldadura non estará exposta ao aire nin á humidade, o que reduce aínda máis a corrosión. Ademais, a área de soldadura é onde o condutor de fío de aluminio se conecta directamente ao terminal de cobre mediante soldadura, o que aumenta eficazmente a forza de extracción da unión e simplifica o proceso de procesamento.

Non obstante, tamén existen desvantaxes na conexión entre os fíos de aluminio e os terminais de cobre-aluminio da Figura 1. A aplicación da soldadura por fricción aos fabricantes de arneses de cables require equipos especiais de soldadura por fricción separados, que teñen pouca versatilidade e aumentan o investimento en activos fixos dos fabricantes de arneses de cables. En segundo lugar, na soldadura por fricción Durante o proceso, a estrutura monofilamento do fío soldase directamente por fricción co terminal de cobre, o que resulta en cavidades na área de conexión da soldadura por fricción. A presenza de po e outras impurezas afectará á calidade final da soldadura, causando inestabilidade nas propiedades mecánicas e eléctricas da conexión de soldadura.

04 Soldadura por ultrasóns

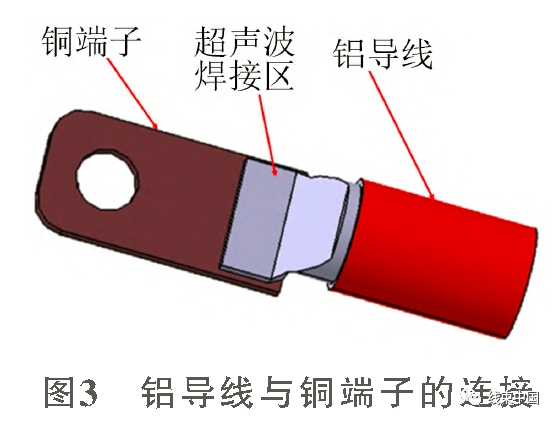

A soldadura por ultrasóns de arames de aluminio emprega equipos de soldadura por ultrasóns para conectar arames de aluminio e terminais de cobre. Mediante a oscilación de alta frecuencia do cabezal de soldadura do equipo de soldadura por ultrasóns, os monofilamentos de arame de aluminio e os arames de aluminio e os terminais de cobre conéctanse entre si para completar o arame de aluminio. A conexión dos terminais de cobre móstrase na Figura 3.

A conexión de soldadura por ultrasóns prodúcese cando os fíos de aluminio e os terminais de cobre vibran con ondas ultrasónicas de alta frecuencia. A vibración e a fricción entre o cobre e o aluminio completan a conexión entre o cobre e o aluminio. Debido a que tanto o cobre como o aluminio teñen unha estrutura cristalina metálica cúbica centrada nas caras, nun ambiente de oscilación de alta frecuencia. Nesta condición, a substitución atómica na estrutura cristalina metálica complétase para formar unha capa de transición de aliaxe, evitando eficazmente a aparición de corrosión electroquímica. Ao mesmo tempo, durante o proceso de soldadura por ultrasóns, a capa de óxido na superficie do monofilamento condutor de aluminio elimínase e, a continuación, complétase a conexión de soldadura entre os monofilamentos, o que mellora as propiedades eléctricas e mecánicas da conexión.

En comparación con outras formas de conexión, o equipo de soldadura por ultrasóns é un equipo de procesamento de uso común para os fabricantes de cables. Non require novo investimento en activos fixos. Ao mesmo tempo, os terminais usan terminais estampados de cobre e o custo do terminal é menor, polo que ten a mellor vantaxe de custo. Non obstante, tamén existen desvantaxes. En comparación con outras formas de conexión, a soldadura por ultrasóns ten propiedades mecánicas máis débiles e unha baixa resistencia ás vibracións. Polo tanto, non se recomenda o uso de conexións de soldadura por ultrasóns en zonas de vibracións de alta frecuencia.

05 Soldadura por plasma

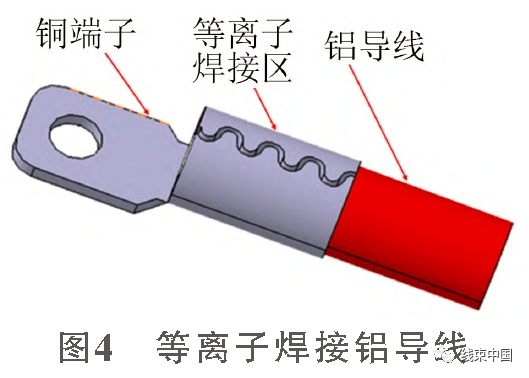

A soldadura por plasma usa terminais de cobre e fíos de aluminio para a conexión de engarzado e, a continuación, engadindo soldadura, o arco de plasma úsase para irradiar e quentar a área a soldar, fundir a soldadura, encher a área de soldadura e completar a conexión do fío de aluminio, como se mostra na Figura 4.

A soldadura por plasma de condutores de aluminio primeiro usa a soldadura por plasma de terminais de cobre, e o engaste e a fixación dos condutores de aluminio complétase mediante engaste. Os terminais de soldadura por plasma forman unha estrutura en forma de barril despois do engaste, e logo a área de soldadura do terminal énchese con soldadura que contén zinc, e o extremo engastado engádese soldadura que contén zinc. Baixo a irradiación do arco de plasma, a soldadura que contén zinc quéntase e fúndese, e logo entra no oco do cable na área de engaste por capilaridade para completar o proceso de conexión dos terminais de cobre e os cables de aluminio.

Os fíos de aluminio para soldadura por plasma completan a conexión rápida entre os fíos de aluminio e os terminais de cobre mediante engaste, proporcionando propiedades mecánicas fiables. Ao mesmo tempo, durante o proceso de engaste, a través dunha taxa de compresión do 70 % ao 80 %, complétase a destrución e o despregamento da capa de óxido do condutor, mellorando eficazmente o rendemento eléctrico, reducindo a resistencia de contacto dos puntos de conexión e evitando o quecemento dos puntos de conexión. A continuación, engade soldadura que contén zinc ao extremo da área de engaste e usa un feixe de plasma para irradiar e quentar a área de soldadura. A soldadura que contén zinc quéntase e fúndese, e a soldadura enche o oco na área de engaste mediante a acción capilar, conseguindo auga en pulverización salina na área de engaste. O illamento de vapor evita a aparición de corrosión electroquímica. Ao mesmo tempo, debido a que a soldadura está illada e amortiguada, fórmase unha zona de transición, o que evita eficazmente a aparición de fluencia térmica e reduce o risco de aumento da resistencia da conexión baixo choques de calor e frío. Mediante a soldadura por plasma da área de conexión, mellórase eficazmente o rendemento eléctrico da área de conexión e as propiedades mecánicas da área de conexión tamén se melloran aínda máis.

En comparación con outras formas de conexión, a soldadura por plasma illa os terminais de cobre e os condutores de aluminio a través da capa de soldadura de transición e a capa de soldadura reforzada, o que reduce eficazmente a corrosión electroquímica do cobre e do aluminio. E a capa de soldadura reforzada envolve a cara final do condutor de aluminio para que os terminais de cobre e o núcleo do condutor non entren en contacto co aire e a humidade, o que reduce aínda máis a corrosión. Ademais, a capa de soldadura de transición e a capa de soldadura reforzada fixan firmemente os terminais de cobre e as unións dos fíos de aluminio, o que aumenta eficazmente a forza de extracción das unións e simplifica o proceso de procesamento. Non obstante, tamén existen desvantaxes. A aplicación da soldadura por plasma aos fabricantes de arneses de cables require equipos de soldadura por plasma dedicados por separado, o que ten pouca versatilidade e aumenta o investimento en activos fixos dos fabricantes de arneses de cables. En segundo lugar, no proceso de soldadura por plasma, a soldadura complétase por acción capilar. O proceso de recheo de ocos na área de engaste é incontrolable, o que resulta nunha calidade de soldadura final inestable na área de conexión da soldadura por plasma, o que provoca grandes desviacións no rendemento eléctrico e mecánico.

Data de publicación: 19 de febreiro de 2024